مرکاپتان چیست؟

مرکاپتان چیست؟

مرکاپتان ها نوعی ترکیبات آلی گوگرد دار هستند که به شکل متنوعی در محصولات نفتی وجود دارند. از جمله مشخصات مرکاپتان ها بوی بسیار نامطبوع، خوردنگی و سمیت برای موجودات زنده و محیط زیست است. عموما ترکیبات آلی استخراج شده از منابع زیر زمینی دارای ترکیبات مرکاپتان هستند. نفت و گاز استخراجی از میادین هیدروکربنی هم شامل این مواد می شوند و اکثریت نفت و گاز بدست آمده از میادین نفت و گاز دارای مقادیری مرکاپتان هستند. با توجه به خورنده بودن این مواد و اثرات جانبی بر تاسیسات پالایشی و انتقال انرژی و همچنین سمیت آنها، مرکاپتان ها جزو اولین موادی هستند که در پالایشگاه ها سعی در تصفیه و پالایش آنها می شود. به همین دلیل حذف ترکیبات سولفوره از هیدروکربن های نفتی که در صنایع نفت و گاز به عملیات شیرین سازی مشهور است، به ضرورتی اجتناب ناپذیر تبدیل شده است.در نتیجه منجر به افزایش کیفیت این مواد، کاهش خطرات زیست محیطی، کاهش خوردگی تجهیزات فلزی، رفع خطرات انسانی و کاهش چشمگیر بوی نامطبوع محصولات می شود .

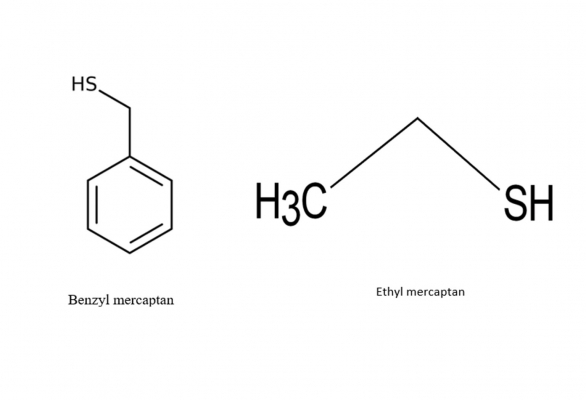

فرمول شیمیایی مرکاپتان:

مرکاپتان ها، یا درست تر گروه هاي تیول، ترکیباتی هستند داراي فرمول R-S-H که R یک گروه آلکیل یا یک گروه آروماتیک توصیف شده است. ترکیبات مرکاپتان ها را با توجه به اندازه زنجیره هیدروکربنی متصل به آنها از مرکاپتان C1 تا مرکاپتان های C4 و بالاتر می شناسند. از اینرو به آنها مرکاپتان های سبک یا سنگین می گویند.میزان خطرناك بودن آنها بستگی به میزان سنگین بودن آنها دارد. هرچه گروه آلکیل سنگین تر باشد خطر مرکاپتان کمتر خواهد بود (فشار بخار کمتري خواهد داشت).

مشخصات ساختاری مرکاپتان:

تیول ها دارای ساختار مشابه با الکل ها هستند که در آنها به جای اکسیژن، گوگرد با هیدروکربن وارد واکنش شده است. تفاوت عمده آن ها در اندازه کالکوژنید است، طول پیوند C-S در حدود 180 پیکومتر است. زاویه C-S-H نزدیک به 90 است. در جامدات یا مایعات مذاب پیوند هیدروژنی در هر گروه تیول ضعیف است، نیروی اصلی نگهدارنده فعل و انفعلات واندوالسی بین مراکز به شدت قطبی سولفور می باشد. با توجه به جاذبه الکتریکی کمتر بین سولفور و هیدروژن در قیاس با هیدروژن و اکسیژن، پیوند S-H قطبیت کمتری نسبت به گروه هیدروکسیل دارد. تیولها چه با مولکول های آب و چه در بین مولکول های خودشان پیوستگی کمی با پیوند هیدروژنی برقرار میکنند از این رو این ترکیبات دارای نقطه جوش پایین تر و حلالیت پذیری کمتری در آب و سایر حلال های قطبی نسبت به الکل ها با همان وزن مولکولی هستند.

انواع روش های مرکاپتان زدایی:

وجود ترکیبات گوگردی و مرکاپتانها در برش های نفتی موجب آلودگی محیط زیست و در خطوط انتقال و مخازن نگهداری، باعث خوردگی می شود. بنابراین لازم است تا مقدار گوگرد و مرکاپتان ها در برش های نفتی تا حد استانداردهای بین المللی، کاهش یابد. بدین منظور فرآیندهای

1- جذب سطحی

2-DMC

3-DMD

4- روش مراکس Merox

جهت مرکاپتان زدایی بسط یافته است که با این روش امکان مرکاپتان زدایی از برشهای مختلف نفتی و حتی نفت خام به عنوان خوراک ورودی مسیر است. در ادامه توضیحات مختصر در مورد این فرایندها ارائه میشود.

– روش جذب سطحی

غربال هاي مولکولی به عنوان جاذبهاي احیاء پذیر طی سی سال اخیر کاربردهاي بسیاري داشته اند. این انواع از جاذب ها علاوه بر جداسازی سولفید هیدروژن و دي اکسید کربن قادر به جداسازي ترکیبات سولفور آلی مانند سولفیدکربنیل (COS)، دي سولفید کربن و مرکاپتان هاي سبک با بازده بالا می باشند .این جاذب ها معمولاً براي حذف آب از جریان هاي گازي فشار بالا و حذف مرکاپتان ها به همراه دیگر آلاینده ها از محصولات هیدروکربنی سبک به کار می روند و عموماً در مواردي استفاده می شوند که خلوص بسیار بالاي محصول مورد نیاز است.

فرآیند سولفینول از موفق ترین فرآیندهاي جذب ترکیبی است که علاوه بر حذف CO2 و H2S ، قادر به حذف دیگر ناخالصی ها مانند COS ،CS2 ،مرکاپتان ها و دیگر ترکیبات آلی گوگرد دار نیز می باشد. حلال فرآیند سولفینول مخلوطی از یک حلال فیزیکی به نام سولفولان (Sulfolane) ،آب و یک آلکانول آمین که معمولا دي ایزو پروپانول آمین (DIPA)یا متیل دي اتانول آمین (MDEA) است، می باشد. اگر DIPA به کار برده شود، D-Sulfinol یا سولفینول نامیده می شود و اگر MDEA به کار برده شود M-Sulfinol .در این فرآیند معمولا در صد وزنی آلکانول آمین، سولفولان و آب به ترتیب 45 ،40 و 15 درصد می باشد. در این فرآیند آمین جذب شیمیایی را انجام می دهد و جذب فیزیکی توسط سولفولان صورت می گیرد. معمولا D-Sulfinol زمانی استفاده می شود که جذب کامل H2S ،CO2 و COS مورد نظر باشد و M- Sulfinol براي جذب گزینشی H2S در حضور CO2 با جذب جزیی COS مورد استفاده قرار می گیرد. هر دو نوع سولفینول قادر به حذف مرکاپتان ها و آلکیل سولفیدها تا مقادیر بسیار کم می باشند.

- فرایند DMC

فرايند DMC، مركاپتان زدايي از نفت خام و ميعانات گازي مي باشد. طي اين فرايند با استفاده از محلول كاستيك با غلظت حدود 5-15 wt%، مرکاپتانها و H2S و CS2 حذف و مركاپتانهاي سنگین فعال به تركيبات آلي پايدار و غير سمي تبديل مي شوند.

:DMC – براي كاهش مركاپتانها و اسيديته نفت خام و ميعانات گازي استفاده مي شود.

:DMC-1M – در اين فرايند ميزان H2S موجود در نفت خام سنگين از ppm 100به ppm 5و نيز مركاپتانهاي سبك (C1-C2) از ppm 300به ppm 20كاهش مي يابد.

:DMC-2 – در اين فرايند مركاپتانهاي سبك C1-C2 در نفت خام از ppm 2000به ppm 20كاهش داده مي شود.

:DMC-3 – در اين فرايند علاوه بر كاهش H2S تا ppm 5 ، مركاپتانهاي C1-C4 از ppm 4000به ppm50 در نفت خام و ميعانات گازي كاهش داده مي شود و کل مرکاپتانها به زیر ppm 75تقلیل می یابد

مزاياي فرايند DMC:

- در این فرایند از کاتالیست هموژن IVKAZ که غیر سمی ، پایدار و نسبتا ارزان قیمت می باشند استفاده می گردد.همچنین این فرایند منحصر بفرد می باشد .

- هزینه های ساخت این فرایند بسیار پایین بوده و بنابراین نصب این واحدها با توجه به ارزش افزوده بالای آنها بسیار اقتصادی می باشد.

– فرایند DMD

در این فرایند به عنوان يك روش مناسب براي شيرين سازي، برشهاي نفتي توسعه يافته است. در اين فرآيند هيدورژن سولفيد (H2S) به وسيله شست وشوی با محلول سدیم هيدروكسيد رقيق (1-2 wt%) ، طی واکنش زير از برش نفتي جدا مي شوند .

H2S+2NaOH → Na2S+2H2O (1)

تركيبات سبك مركاپتان (C1-C3) با استفاده از محلول كاستيك (8-10 wt%) تحت كاتاليست (IVKAZ) ،طی واکنش ۲ از سيستم جدا مي گردند.

RSH+NaOH→ RSNa+H2O (2)

براي هيدروكربنهاي نسبتاً سنگين مانند نفتاي سنگين كه حاوي مركاپتان هاي سنگين ( C+4) هستند مطابق واكنش ذيل با اُكسايش مركاپتانهاي سنگين تحت كاتاليست (UVKO) به دي سولفايد تبديل مي شوند.

2RSH+1/2O2 → RSSR+H2O (3)

بر حسب نوع خوراك، فرآيندهاي مختلف DMD ،جهت جداسازي تركيبات گوگردي از برشهاي نفتي، گسترش يافته است.

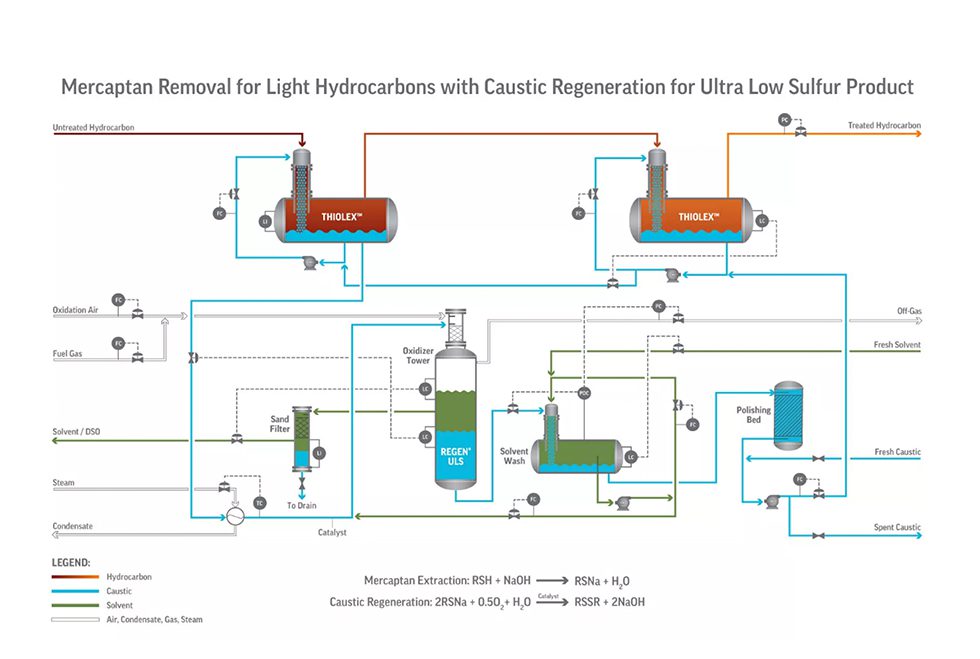

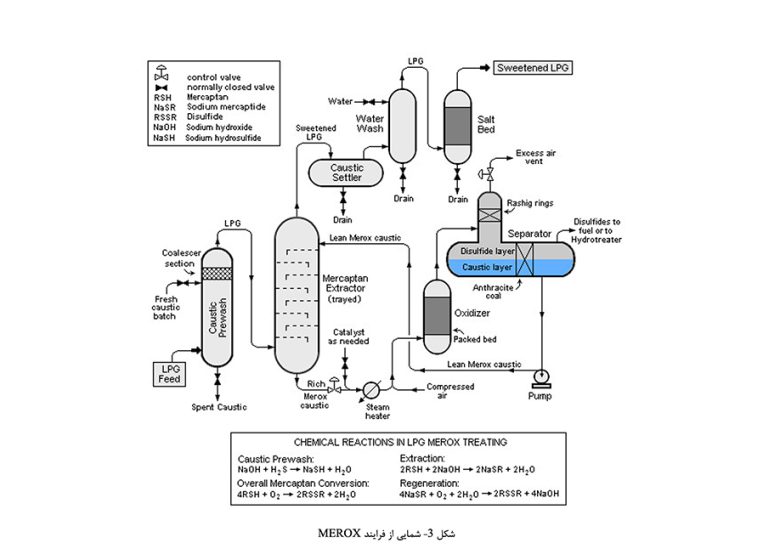

- روش مراکس Merox

در فرایند شیرین سازي گاز طبیعی، راه عمده حذف مرکاپتان ها، اکسیداسیون است. روند اکسیداسیون مرکاپتان MEROX نامیده می شود. این فرایند یک فرایند موثر و اقتصادي براي پالایش شیمیایی برش هاي نفتی و جداسازي سولفور موجود در آنها به صورت مرکاپتان ها و تبدیل مرکاپتان ها به ترکیباتی است که کمتر مضر هستند.

فرآیند مراکس ازاین جهت که ارزانترین و ساده ترین روش جهت شیرین سازي فراورده هاي پالایشی، بنزین، LPG ،نفت سفید، سوخت هواپیما و… با کیفیت بسیار عالی است، نسبت به روشهاي دیگر از ارجحیت ویژه اي برخوردار است. همچنین با توجه به اینکه فرآیند مراکس در دماي محیط انجام می شود؛ مسئله خوردگی فلزات در اثر مجاورت با محلول سود در این شرایط بسیار پایین است. فرایند مراکس، فرایند تسریع اکسیداسیون مرکاپتانها به دي سولفیدها است. در فرایند مذکور، مرکاپتان هاي قابل حل در قلیا، جداسازي شده و در حضور اکسیژن به دي سولفیدها اکسید می شوند. لازم به ذکر است که ترکیباتی مانند هیدروژن سولفید وکربن دي اکسید نیز ممکن است در محصول ها باشند که آنها نیز در حضور محیط قلیایی و در برج هاي شستشو به نمک تبدیل میشوند. پس از جداسازي هیدروژن سولفید و کربن دي اکسید، ترکیبات مرکاپتان در برج شستشوي دیگري با قلیا شستشو میشوند. اگر هیدروژن سولفید و کربن دي اکسید در برج هاي اولیه خوب شسته نشوند، در برج جداسازي مرکاپتان ها، اجازه شسته شدن مرکاپتان ها را نمیدهند. چون هیدروژن سولفید و کربن دي اکسید خاصیت اسیدي قویتري نسبت به مرکاپتان ها دارند و کلیه مصرف قلیا را به خود اختصاص میدهند. همه واحدهاي مراکس بر مبناي اکسیداسیون کاتالیزوري مرکاپتان ها به دي سولفیدها در محیط قلیایی (محیط عمومی) هستند. به طور کلی بین کاتالیزور فلزي براي واکنش مرکاپتان ها و هیدروکسید سدیم به جز تفاوت بین انرژي فعالسازي واکنش ها، تفاوتی وجود ندارد. در ادامه مکانسیم این فرایند شرح داده میشود.

RSH + OH– → RS–+H2O (4)

RS–+O2→ 2RS + O22- (5)2

2RS→RSSR (6)

O22-+H2O→2OH–+1/2O2 (7)

واکنش کلی:

2RSH+1/2O2→RSSR+H2O (8)

این مکانیسم نشان می دهد که یون مرکاپتان با جزء واکنش پذیري که با اکسیژن واکنش می دهد منجر به تولید رادیکال هاي آزاد می شود که به تولید دوجزئی دي سولفید می شود. در سیستم هاي متداول با استفاده از ترکیبات فلزات واسطه به عنوان کاتالیزور، حضور پراکسید هیدروژن تشخیص داده نمی شد که مکانیسم پیشنهاد شده توسط والاس و همکاران این بود:

RSH+OH–→RS–+H2O

2Co2++O2→2Co3++O22-

RS–+Co3+→Co2++RS

2RS→RSSR

O22-+H2O→2OH–+1/2O2

در این معادله ها، فلزهاي دیگر نیز می توانند به جاي کبالت، به عنوان کاتالیزور براي واکنش اکسیداسیون، مورد استفاده قرارگیرند، اما تحقیقات نشان دادند که هر کاتالیزور فلزي داراي شرایط عملیاتی مطلوب خود مانند pH و دما است.

علاوه بر روش نام برده شده، در سال 1399 شرکت پتروپالایش نیک یزد موفق شد از روش جدید با شماره ثبت اختراع 13871برای شیرین سازی میعانات گازی استفاده کند. از مزایای آن، هزینه های این فرایند بسیار پایین بوده و بنابراین نصب این واحدها با توجه به ارزش افزوده بالای آنها بسیار اقتصادی می باشد.

بیشتر بخوانید: هیدروکربن سبک چیست و چه کاربردی دارد؟

کاربرد مرکاپتان:

گاز طبیعی مادهای بی رنگ و بی بو می باشد که در صورت نشـت و تشـکیل مخلوط قابل انفجار با هوا بسیار خطر آفرین است. لذا با افزودن مواد شیمیایی خاصی به نام بودارکننـدههـا آن را بودار میکنند تا نشت گاز به راحتی تشخیص داده شود. در این رابطه حداقل سطح بو توسـط موسسـات مختلـف تعیین شده است ولی در حالت کلی گاز طبیعی باید آنقدر بودار شود که یک شـخص بـا بویـایی متوسـط بتوانـد موقعی که مقدار گاز در هوا به یک پنجم حداقل قابلیت اشتعال رسید به راحتی آن را تشخیص دهد. مـواد بـودار کنندة گاز طبیعی معمولاً پایه گوگردی دارند و عمده ترین بودار کننده های گاز طبیعی مرکاپتانها می باشند. مرکاپتانها موادی به شدت بدبو هستند و آستانۀ بوی آنهـا از سـایر مـواد بسـیار پایینتر است. متداولترین انواع مرکاپتان ها که از خصوصیت بودار کنندگی زیادی برخوردار می باشند متان تیول، تترا بوتیـل مرکاپتـان به نام (TBM) و ایزو پروپیل مرکاپتان (IPM) هستند. معمولا جهت بدست آوردن خواص مطلوبتر از مخلـوط دو یا چند نوع مرکاپتان با نسبتهای معین استفاده می گردد. مواد بودار کننده معمولا در داخل بشکه های فلزی به ایستگاههای ورودی شهر(CGS) حمـل گشـته و در قسمت خروجی ایستگاه تزریق می گردد.

از کاربرد دیگر مرکاپتان ها استفاده از آن در سنتز آفت کش ها میباشد. متیل مرکاپتان برای تولید متیونین استفاده می شود که به عنوان واسطه در تولید آفت کش ها و قارچ کش ها استفاده می شود. همچنین به عنوان یک واسطه شیمیایی برای تولید سوخت جت و پلاستیک های مختلف نیز استفاده می شود.

مضرات مرکاپتان :

مرکاپتان بی رنگ است و در غلظت بالا سمی می باشد. باید گفت غلظت مرکاپتان در گاز شهری به گونه ای می باشد که هیچ اثر سویی برای افراد نداشته باشد. ولی افرادی هستند که بر اساس اقتضای شغلی خود با غلظت های بالای این ماده ممکن است در ارتباط باشند.

درادامه برخی از مضرات مرکاپتان در غلظت بالا را عنوان شده تا هنگام کار با این ماده نکات ایمنی رعایت شود:

-تماس با مرکاپتان در غلظت بالا سبب تحریک بینی، از دسـت دادن حـس بویـایی، تهـوع، اسـتفراغ، اسـهال، مشـکلات تنفسی، سردرد، تلوتلو خوردن و سرگیجه، ایجاد لکه های آبی رنگ روی پوست، آسیب شدید بـر ریـه و کلیـه، از دست دادن هوشیاری، و در حتی شرایط بحرانی باعث کما می گردد. بنابراین استفاده از ماسک فیلتر دارد فراموش نشود که بسیار مهم می باشد.

– این ماده به شدت قابل اشتعال است. زمانی که بخارهای آن با هوا مخلوط می گردد، این ماده بـه سـرعت بـه حد قابل انفجار می رسد. برای اطفاء حریق آن از کف، پودر شیمیایی، یا آب به شکل اسپری بایـد اسـتفاده نمـود. کشیدن سیگار در کنار این ماده اکیداً ممنوع می باشد.

-شرایط جابجایی و انبار قبل از جابجایی این ماده مهم می باشد، افراد برای جابجایی بشکه های مرکاپتان بایـد بـه لـوازم حفـاظتی مجهـز شـوند و از غلتانـدن بشـکه هـا روی زمـین خودداری نمایند. ضمن بستن کامل درب بشکهها، این مواد در جای خنک با تهویۀ محیطـی مناسـب، بـه دور از اشعۀ مستقیم آفتاب، حرارت و سایر منابع اشتعال باید نگهداری شوند.

-وجود مرکاپتانها در فرآوردههای نفتی باعث کاهش کیفیت محصولات نهایی میشود. لذا حذف آن از فرآورده های نفتی عملیات اجتناب ناپذیر می باشد.

بسیار مفید بود

ممنون

ازمطالب آموزنده ای که ارایه فرمودید بی نهایت ممنونم

ممنون از کامنت خوبتون