https://ppny.ir/wp-content/uploads/2023/07/iStock-993082066.jpg

768

1365

مجتبی اصغری

https://ppny.ir/wp-content/uploads/پترو-پالایش-نیک-یزد.png

مجتبی اصغری2023-07-03 18:49:592023-12-02 10:22:09نفت خام: از تشکیل تا تقطیر

https://ppny.ir/wp-content/uploads/2023/07/iStock-993082066.jpg

768

1365

مجتبی اصغری

https://ppny.ir/wp-content/uploads/پترو-پالایش-نیک-یزد.png

مجتبی اصغری2023-07-03 18:49:592023-12-02 10:22:09نفت خام: از تشکیل تا تقطیر

از زبالههای زیستی تا پلییورتان آلیفاتیک: فرآیند شیمیایی جدید برای تولید مواد پایدار

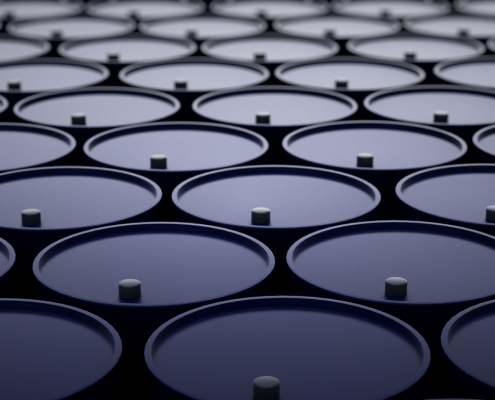

هیدروکربن چیست؟

در شیمی آلی به ترکیبات شامل کربن و هیدروژن، هیدروکربن می گویند . نفت خام و گاز طبیعی تشکیل شده از هیدروکربن ها می باشند. هیدروکربن ها با توجه به ساختار پیوندهای اتمی سازنده شان، شکل ساختاری مختص خود را دارند.

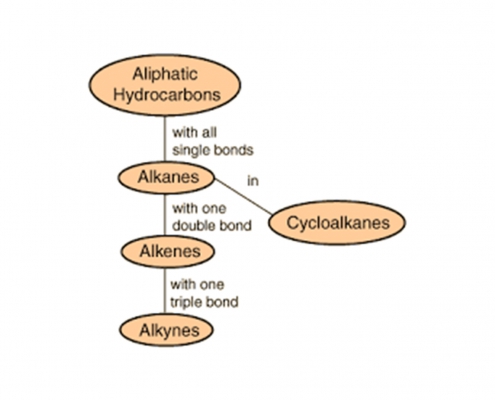

هیدروژناسیون: فرآیند اشباع کردن ترکیبات آلی در صنعت نفت

هیدروژناسیون یک واکنش شیمیایی است که در آن هیدروژن به یک ترکیب آلی اضافه میشود و سبب کاهش تعداد پیوندهای دوگانه و سه گانه میشود. این فرآیند در صنعت نفت برای تصفیه، هیدروکراکینگ و اشباع آروماتیکها کاربرد دارد.

https://ppny.ir/wp-content/uploads/2022/08/مرکاپتان-چیست؟-1536x1049-1.jpg

1049

1536

مجتبی اصغری

https://ppny.ir/wp-content/uploads/پترو-پالایش-نیک-یزد.png

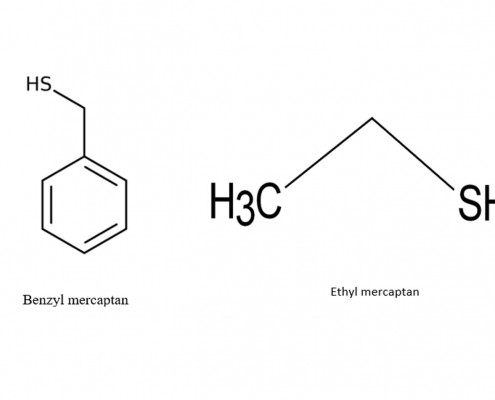

مجتبی اصغری2022-08-21 14:22:212023-11-14 12:26:13مرکاپتان چیست؟

https://ppny.ir/wp-content/uploads/2022/08/مرکاپتان-چیست؟-1536x1049-1.jpg

1049

1536

مجتبی اصغری

https://ppny.ir/wp-content/uploads/پترو-پالایش-نیک-یزد.png

مجتبی اصغری2022-08-21 14:22:212023-11-14 12:26:13مرکاپتان چیست؟ https://ppny.ir/wp-content/uploads/2022/07/وایت-اسپریت-چیست؟-1536x1049-1.jpg

1049

1536

مجتبی اصغری

https://ppny.ir/wp-content/uploads/پترو-پالایش-نیک-یزد.png

مجتبی اصغری2022-07-06 10:17:492023-11-14 12:26:36وایت اسپریت چیست و چه کاربردی دارد؟

https://ppny.ir/wp-content/uploads/2022/07/وایت-اسپریت-چیست؟-1536x1049-1.jpg

1049

1536

مجتبی اصغری

https://ppny.ir/wp-content/uploads/پترو-پالایش-نیک-یزد.png

مجتبی اصغری2022-07-06 10:17:492023-11-14 12:26:36وایت اسپریت چیست و چه کاربردی دارد؟ https://ppny.ir/wp-content/uploads/2022/02/Density-measurement-اندازه_گیری_چگالی-e1688451962748.jpg

358

780

مجتبی اصغری

https://ppny.ir/wp-content/uploads/پترو-پالایش-نیک-یزد.png

مجتبی اصغری2022-02-02 06:00:462023-11-14 10:38:51اندازه گیری چگالی

https://ppny.ir/wp-content/uploads/2022/02/Density-measurement-اندازه_گیری_چگالی-e1688451962748.jpg

358

780

مجتبی اصغری

https://ppny.ir/wp-content/uploads/پترو-پالایش-نیک-یزد.png

مجتبی اصغری2022-02-02 06:00:462023-11-14 10:38:51اندازه گیری چگالی