کاربرد کاتالیست در پالایشگاه ها و پتروشیمی ها

کاربرد کاتالیست در پالایشگاه ها و پتروشیمی ها:

فرآیندهای کاتالیستی از مهمترین و کلیدی ترین عملیات صنایع نفت، گاز، پتروشیمی و شیمیایی کشورهای توسعه یافته و یا درحال توسعه به شمار می روند و با توجه به اینکه کاتالیست در تولید انواع سوخت ها و طیف وسیعی از فرآورده های میانی و نهایی مورد نیاز جامعه، نقش حیاتی دارند، اهمیت آنها به طور روز افزونی در حال افزایش است. کاتالیست ها در بخش های متفاوت از واحدهای پالایش نفت کاربرد دارد که در ادامه به کاربرد کاتالیست های متفاوت در بخش های متفاوت خواهیم پرداخت.

کاربرد کاتالیست :

اولین کاربرد کاتالیست در هیدروگروگرد زدایی (HDS) است که در این فرایند از کاتالیست های فلزی نیکل، کبالت و مولیبدن در دمای 400 درجه سانتی گراد و گاز هیدروژن در فشار بالا استفاده می شود. در این فرایند از تجهیزاتی جهت به دام انداختن و حذف گاز هیدروژن سولفید استفاده میشود که در نتیجه آن، گاز مربوطه به گوگرد مولکولی یا سولفوریک اسید تبدیل می شود

ریفورمینگ کاتالیزوری:

از کاتالیزورهای پلاتین بر روی پایه اسیدی استفاده میشود. این کاتالیزورها دو عاملی هستند یعنی هم فلز و هم پایه اسیدی در فعال سازی واکنش ها نقش موثر دارد. در عملیات ریفورمینگ، پلاتین واکنش های هیدروژن زدایی و هیدروژناسیون را فعال می کند و عامل اسیدی در مورد واکنش های ایزومری و هیدروکراکینگ موثر است. مجموعه دو عامل کاتالیزور نیز واکنش های حلقوی شدن را فعال می کند.

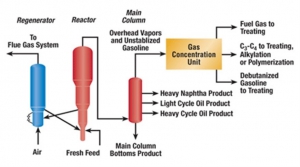

کراکینگ:

کراکینگ کاتالیزوری از مهمترین فرایندهای پالایشی است که برای تبدیل برش های سنگین به مواد سبک تر و با ارزشتر به ویژه بنزین به کار می رود. در این فرایند خوراک مربوطه معمولا گازوییل تقطیر اولیه است ولی میتواند گازوییل تولیدشده در سایر واحدهای پالایشگاهی را نیز به عنوان خوراک به کار برد. فراورده نهایی آن، گازهای سبک سیر شده و سیر نشده، بنزین، گازوییل های سبک و سنگین (تبدیل نشده) میباشد. در این قسمت از سه دسته کاتالیزور استفاده میشود:

آلومینوسیلیکات طبیعی

-سیلیس آلومین های امورف سنتزی

سیلیس آلومین های بلورین سنتزی که از نوع زئولیت های یا الک های مولکولی میباشد. در صنعت بیشتر از از کاتالیزورهای گروه سوم و یا مخلوطی از گروه دوم وسوم استفاده میشود.زیرا زیولیت ها به علت فعالیت بیشتر بر بازده و کیفیت بنزین تاثیر مثبت دارند. سیلیس-آلومین آمورف در مقابل سایش مقاومتر است و بنابراین تلفیق سیلیس آلومین بلورین با نوع آمورف امکان استفاده از امتیازات هر دوی این کاتالیزورها را فراهم میکند.

سیلیس آلومین های بلورین سنتزی که از نوع زئولیت های یا الک های مولکولی میباشد. در صنعت بیشتر از از کاتالیزورهای گروه سوم و یا مخلوطی از گروه دوم وسوم استفاده میشود.زیرا زیولیت ها به علت فعالیت بیشتر بر بازده و کیفیت بنزین تاثیر مثبت دارند. سیلیس-آلومین آمورف در مقابل سایش مقاومتر است و بنابراین تلفیق سیلیس آلومین بلورین با نوع آمورف امکان استفاده از امتیازات هر دوی این کاتالیزورها را فراهم میکند.

فرایند الکیلاسیون:

الکیلاسیون یعنی افزایش یک گروه الکیل به یک ترکیب آلی ولی در اصطلاح پالایش نفت، الکیلاسیون عبارت است از واکنش یک اولفین سبک با یک ایزوپارافین در دما و فشار بالا، واکنش الکیلاسیون میتواند بدون کاتالیزور صورت گیرد ولی در فرایندهای صنعتی الکیلاسیون در دمای پایین و در حضور کاتالیزور انجام میشود.

خوراک الکیلاسیون از ایزوبوتان و اولفین های سبک است. اولفین های اساسا از واحدهای کک سازی و کراکینگ کاتالیزوری به دست می ایند. از بین اولفین ها،پروپن و بوتن ها بیشتر مصرف می شوند ولی گاهی از اتیلن و پنتن ها به عنوان خوراک استفاده می شود. اولفین ها را میتوان از طریق هیدروژن زدایی از پارافین نیز بدست آورد. ایزوبوتان معمولا از واحدهای هیدروکراکینگ به دست میآید ولی می توان آن را از واحدهای رفرمینگ، تقطیر نفت خام و فراورش گاز طبیعی نیز تهیه کرد. همچنین از طریق ایزومری نرمال بوتان نیز به دست می آید.

فراورده های واحد الکیلاسیون عبارتند از بنزین الکیلیت، پروپان و نرمال بوتان (که همراه خوراک وارد واحد میشوند) و قطران که ماده غلیظ و قهوهای است حاوی مخلوط از سیکلوپنتادین های مزدوج با زنجیرهای جانبی.

در این واحد از کاتالیزورهای اسیدی مختلف مانند اسید پروتونی (HF و H2SO4) و یا اسیدهای لویس (AlCl3، BF3) استفاده می شود. فقط اسیدهای قوی می توانند کاتالیزورهای موثری برای الکیلاسیون باشند. اسیدهای ضعیف موجب واکنش های پلیمری می شوند. در صنعت با توجه به سلکتیویته مناسب و سهولت کنترل فعالیت کاتالیزوری، منحصرا از اسید سولفوریک و اسید هیدروفلوئوریک استفاده میشود. در طی الکیلاسیون، فعالیت کاتالیزور به علت تشکیل کمپلکس با دی اولفین ها و نیز به علت رقیق شدن با آب، به تدریج کاهش مییابد. این اسیدها واکنش های پلیمری الفین ها را نیز فعال می کنند. برای محدود کردن پلیمری باید ایزوبوتان را اضافه بر مقدار لازم به کار برد. در مقایسه با اسید سولفوریک، اسید هیدروفلوئوریک در محدوده وسیعتری از دما، سلکتیویته اش را حفظ می نماید.

فرایند پلیمری:

پلیمری شدن نقش مهمی در صنایع پتروشیمی ایفا میکند ولی در صنعت نفت به صورت محدود برای تولید بنزین با عدد اکتان بالا به کار می رود و رقیب ضعیفی برای فرایند الکیلاسیون میباشد. پروپن و بوتن ها خوراک های مناسب واحد پلیمری هستند. را ابتدا به برج جذب C2 وسپس به برج تثبیت می فرستند از پایین این برج بنزین تثبیت شده و از بالای آن برش C3-C4 به دست می آید که خوراک واحد پلیمری است. در فرایند پلیمری، فراورده اصلی بنزین است که خواص آن بستگی به نوع خوراک دارد. در نتیجه دیمری شدن بوتن ها، اکتن به دست میآیند که پس از هیدروژنی شدن، بنزین مرغوبی تولید می کنند. کاتالیزوری مورد استفاده در پلیمری، اسید فسفریک است. بعضی از واحدها از اسید فسفریک مایع استفاده می کنند ولی معمولا نوع جامد آن به صورت اسید فسفریک بر روی پایه کیزل گور یا یک لایه نازک اسید بر روی کوارتز خرد شده به کار میرود.

فرایند ایزومری:

عدد اکتان بنزین سبک را میتوان با استفاده از فرایند ایزومری که طی آن نرمال پارافین ها به ایزومرهای شاخه دار شان تبدیل میشوند، بهبود بخشید. خوراک این واحد بنزین سبک است که مخلوط هیدروکربن های 5 و6 کربنی میباشد. در این بنزین انواع خطی هیدروکربن ها غلبه دارد. فراورده این واحد بنزین سبکی است که از همان هیدروکربن های 5 و 6 کربنی تشکیل شده است با این تفاوت که در این حالت ایزومرهای شاخه دار غلبه یافته اند و به همین سبب عدد اکتان محصول نسبت به خوراک افزایش پیدا کرده است. از این واحد برای تبدیل نرمال بوتان به ایزو بوتان نیز استفاده میشود. کاتالیزورهای مناسب برای واکنش ایزومری باید دارای خاصیت اسیدی باشند. تاکنون دو نوع کاتالیزور برای ایزومری پارافینها ارائه شدهاند:

– کاتالیزورهای فریدل-کرافتس

– کاتالیزورهای دوعاملی که در کنار عامل اسیدی، دارای یک عامل هیدروژناسیون و هیدروژن زدای فلزی نیز میباشند

اولین کاتالیزورهای فریدل-کرافتس از نوع آمونیوم کلرید بدون آب بودند بعدها کاتالیزورهای متشکل از AlBr3-HBr یا مخلوط های AlCl3 و SbCl3 در حضور HCl اهمیت یافتند. امتیاز این کاتالیزورها فعالیت زیادشان بود به طوری که در دمای کمتر از 100 درجه سانتی گراد قادر بودند تعادل ترمودینامکی پارافین سبک را برقرار سازند. با این حال سلکتیویته این کاتالیزور کم بود و نسبت به ناخالصی های خوراک بسیار حساس بودند و در دستگاه ها نیز اشکالات خوردگی به وجود می آورند.

در کاتالیزورهای دو عاملی، فلزی که اغلب به کار میرود پلاتین است که بر روی پایه جامد با سطح زیاد نشانده شده است. اولین کاتالیزورهای این نوع، پلاتین بر روی پایه سیلیس-آلومین ، زئولیت Z بودند که برای فعال شدند به دمای 300 تا 350 درجه سانتی گراد نیاز داشتند. بعدها توانستند به کمک عوامل فعال کننده نظیر آلومینیم کلرید و مشتقات کلردار، دمای واکنش به حدود120 تا 200 درجه سانتی گراد برسانند.

واحدهای پتروشیمی:

فرایندهای کاتالیزوری در این مورد نسبت به فرایندهای صنعت نفت، حجم خیلی کمتری را اشغال میکنند ولی محصولات فوقالعاده مهم و بسیار متنوعی تولید میکنند مانند تولید پلی اتیلن و اتیلن، تولید پروپین، هیدروژن زدایی از پارافینهای خطی، تولید سیکلو هگزان

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگو شرکت کنید؟نظری بدهید!